Помните, мы рассказывали о последних поколениях модели автобусов марки MAN Lion’s City? И там мы обещали отвести вас на прогулку туда, где гиганты обретают жизнь. Настала пора поведать о самом производстве. Мы побывали на заводе, расположенном в столице Турции Анкаре. Именно это предприятие делает сегодня свои автобусы для всей Европы.

Да, да, да! Именно из Турции. С марта 2015 года всё производство автобусов компании MAN Truck & Bus AG переехало из Германии в Анкару. Причина очевидна — Европа стала слишком дорогой для предпринимателей. Те же зарплаты сотрудников в Старом Свете в семь раз выше, чем в Турции.

В Анкаре, в свою очередь, получили рабочие места 1 600 человек, выпускающих 7 самых известных моделей MAN и Neoplan для городских и междугородных перевозок: MAN Lion’s Intercity, Lion’s Regio, Lion’s Coach, Lion’s City, Neoplan Skyliner, Cityliner, Jetliner и Tourliner. Посмотрим, как это происходит.

Вперёд, на завод!

Завод MAN Türkiye A.S. расположен неподалеку от мегаполиса и буквально в двух шагах от столичного аэропорта. Основан он был в 1966 году, а начинал свою деятельность со сборки грузовиков. Площадь предприятия чуть больше 317 тысяч квадратных метров, для сравнения: столько же места занимают 44 с половиной футбольных поля. При этом сам производственный блок относительно небольшой. Экскурсия по нему заняла у нас не более получаса. Что сразу же бросилось в глаза, так это небывалая чистота в цехах, которая как-то не очень увязывалась с привычной нам картиной предприятия, работающего с металлом, сваркой, краской и моторами. Любовь к порядку привили здесь хозяева завода — таковы корпоративные требования и правила техники безопасности.

Каркас будущего автобуса

Театр начинается с вешалки, а производство любого автобуса с каркаса из профилей, который в дальнейшем обрастает деталями. Каркас формируют и сваривают вручную на специальной оснастке из металлических заготовок преимущественно квадратного и прямоугольного сечения. Вес готового каркаса варьируется от 3 до 3.5 тонны в зависимости от модели автобуса. Линия на заводе спроектирована таким образом, что позволяет выпускать технику четырёх основных групп: автобусы повышенной комфортности Premium (Cityliner), автобусы повышенной комфортности и междугородные автобусы (Lion’s Regio — Jetliner) и двухэтажные автобусы Premium. После сварки каркас частично обшивают металлическими листами изнутри, а также устанавливают на него перегородки и потолок с внешней стороны.

Далее здоровенную заготовку отправляют в 3D-лабораторию. Здесь с помощью лазерного оборудования остов автобуса проверяют в 700 точках. Точность измерения высочайшая — до 0.001 мм. Допустимым считают отклонения в 0.05 %. К примеру, при длине кузова 12 м шаг в сторону может быть всего 6 мм, не более.

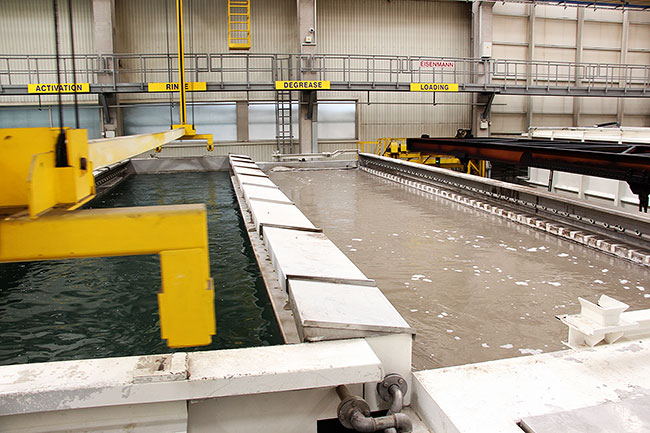

После тщательной проверки каркас поступает на линию катафореза. Здесь на площади 10 000 кв. м его обезжиривают, покрывают фосфатом цинка и сушат. Автоматизированные краны грузоподъёмностью 12 тонн купают конструкции в 11 ёмкостях по 300 кубометров каждая, способных вместить даже самый большой туристический лайнер Neoplan Skyliner. В итоге на каркасы наносится покрытие толщиной приблизительно 25 микрон. В день от коррозии успевают защитить 16 автобусов, в год — 2 000 (такова производственная мощность завода). Каркасы после этих процедур сушат в больших печах, работающих на природном газе, около часа при температуре 230 °С.

Жесть, однако

На следующем этапе автобус начинает принимать уже узнаваемые очертания — каркас обшивают оцинкованным железом, обладающим высокой коррозионной устойчивостью. Как-никак ресурс автобуса всегда должен быть высоким — помимо больших пробегов машины работают круглый год днями напролёт. Для основной части кузова не требуется каких-либо штамповочных прессов, как на других видах автомобильного производства, т. к. внешняя обшивка — это металлические листы, которые отматываются от одного рулона, распрямляются и транспортируются к будущему автобусу с помощью манипулятора. Листовой металл растягивается с помощью специального приспособления, подгоняется и фиксируется на каркасе точечной сваркой. Кстати, нередко производители автобусов при производстве кузовов применяют пластиковые панели. В случае с MAN кузов цельнометаллический.

Все контактные поверхности металлических листов герметизируют, после чего к автобусу прикрепляется передняя, задняя панели и крыша. Все внешние откидные крышки производятся отдельно и уже готовыми прикручиваются болтами к кузову, и вся собранная конструкция отправляется на покраску.

Линия сборки

У маляров будущие автобусы проводят от 2 до 4 часов в зависимости от величины кузова и состава эмали, сушатся в печи при температуре 70–85 °С, и далее их путь лежит на сборочную линию. На данном участке в 15 пунктах автобусы обретают по очереди навесное оборудование: двигатель в собранном виде, мосты, трансмиссию, которые в Анкару доставляют из Германии. Эту часть производства пока осуществляют сами немцы. Далее следует монтаж системы кондиционирования воздуха, прокладка электропроводки и вклейка стёкол. Остекление устанавливают с помощью роботов-манипуляторов, а операторы за пультами только контролируют этот процесс. Кстати, если сравнить с производством легковых автомобилей, то роботизирован завод по производству автобусов слабо — тут больше преобладает человеческий труд.

Ещё немного хендмейда — и финишная прямая

Отделка автобусов ведётся полностью вручную. За несколько часов стараниями сотрудников завода на машины здесь устанавливают внутреннюю обшивку, пол, потолок, сиденья и т. д. И, наконец, готовый автобус отдают на растерзание контролёрам, которые тестируют двигатель, анализируют работу тормозной системы, герметичность кузова, проверяют токсичность выхлопа и т. д. Кроме того, каждая машина, перед тем как отправиться к заказчикам, обязана совершить тестовый пробег 80 км.

Эпилог

Производство автобуса сильно отличается от традиционного автомобильного. Во-первых, производство кузова на основе каркаса, который в автомобильном мире если и остался, то только для спортивных автомобилей. Как известно, в современном автомобилестроении кузова свариваются из уже отштампованных металлических заготовок. Во-вторых, очень много ручного труда, при том что размеры и вес заготовок и оборудования просто гигантские. В-третьих, относительная компактность линии производства. Гораздо больше территории, чем для автобусного завода, наверное, требуется под склады. Конвейер для производства автомобилей может растянуться на километры.

Но главное отличие в другом — автобус как уникальные часы, собранные руками мастера. Автобусы не делают бесстрастные механизмы, над ними трудятся люди. И каждый из них вкладывает в машины частичку своей души.